Kaneko le marais, Kaneko Paris, Kaneko optical France

lunettes dessinées et fabriquées au Japon

© KANEKO OPTICAL JAPAN

Après que les logos et les numéros de modèle soient gravés, on pratique une dernière fois un polissage.

Puis, la qualité est contrôlée en assurant l'alignement et l'équilibre de la monture pour être enfin ajustée.

E T A P E 1 4

Marquage, Ajustements & Contrôle Qualité

Le procédé de polissage final est effectué à la main avec un tissu de polissage et un tampon.

Une face passe par un processus de polissage à la main répété pendant au moins 10 fois.

Le polissage à la main permet de rendre la surface ultra-lisse et polie et ne peut être réalisé à la machine.

E T A P E 1 3

Polissage Final

La face et les branches sont coupés puis assemblés pour que l’articulation de l’ouverture

des branches soit faite.

E T A P E 1 2

Assemblage

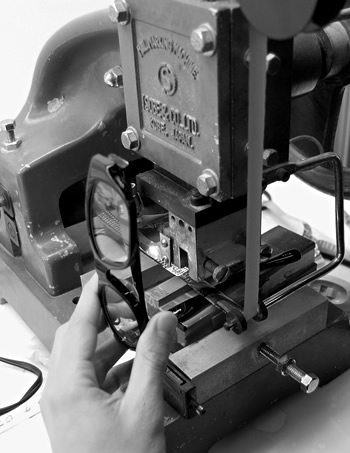

Des petits trous sont créés derrière la pièce-avant et les branches.

Les charnières sont pressées dans le trou par la chaleur.

E T A P E 1 1

Attachement de la Charnière

Le deuxième processus de polissage se fait en plaçant la pièce-avant

dans une machine tumbling avec des copeaux de bois et des copeaux de bambou pendant 48 heures.

Ce processus est répété deux fois.

E T A P E 10

2ème Polissage par Tambour

Après le premier processus de polissage, les artisans utilisent différents chiffons avec de la poudre d'argile

pour polir manuellement la totalité des pièces qui constituent la monture.

E T A P E 9

Polissage par Poudre d'Argile

La face est exposée au gaz Acétone puis placée dans une machine « tumbling » avec de petits copeaux abrasifs

en nylon pendant 48 heures.

Ce processus élimine les rayures et les bords rugueux.

E T A P E 8

Processus de Gaz Acetone

& Polissage à Sec

Les branches de la monture sont découpées dans la plaque puis, après l’avoir chauffée,

on place à l’aide d’une machine, une tige en métal pour la consolider.

E T A P E 7

BRANCHES & NOYAU en METAL

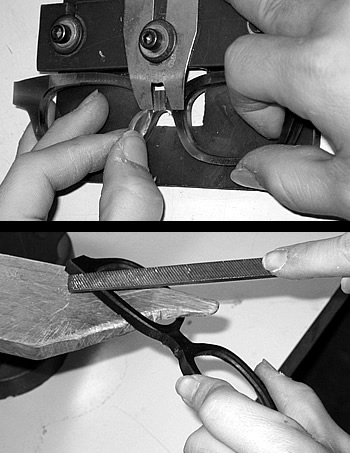

Les plaquettes sont posées à la main et collées sur la face de la monture.

La rugosité de la surface est enlevée manuellement avec une lime en métal.

E T A P E 6

Plaquette & Bordures

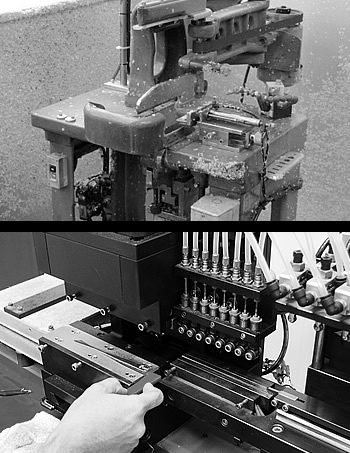

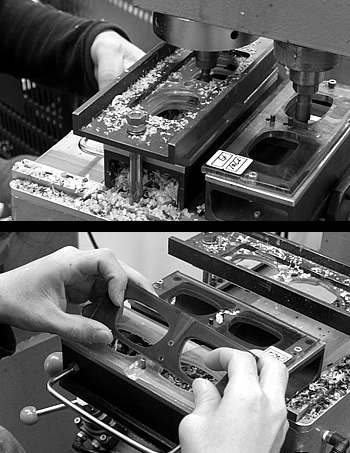

La face avant est découpé à l’aide d’une machine.

E T A P E 5

Découpe de la partie avant

Une forme de lentille est découpée à partir de la petite feuille de matériau.

Les rainures sont ensuite réalisées à l'intérieur des trous de lentilles.

Ce processus nécessite un haut niveau de compétence.

E T A P E 4

Emplacement du verre

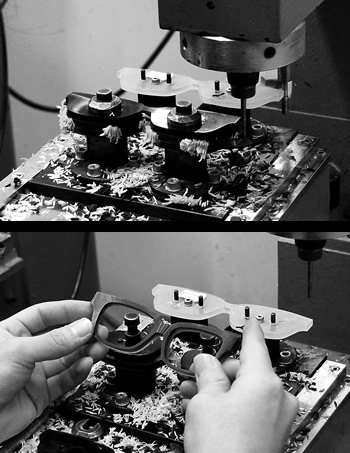

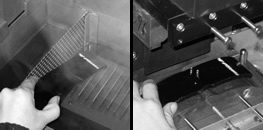

Pour créer l’inclinaison de la face,

la plaque est chauffée à l’aide d'une machine de presse pour créer une courbure.

Pour chauffer, nous utilisons de l'huile chaude à plus de 100 degrés Celsius.

Chaque moule est réalisé pour chaque forme.

E T A P E 3

Création de la Courbe de la Face

Dans un premier temps la plaque principale est découpée en plusieurs petites plaques.

Des trous sont alors percés dans les petites plaques pour former la face de la monture.

E T A P E 2

Découpage & Perçage

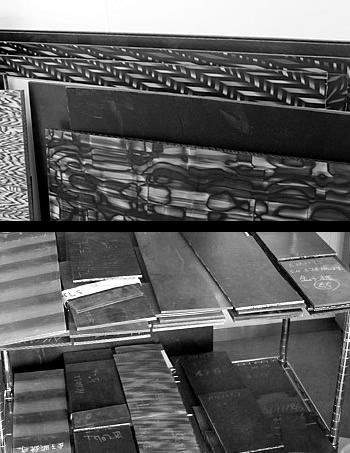

Il existe deux types de matières plastiques utilisées pour les montures :

L'acétate, un matériau couramment utilisé dans plus de 90% du temps

et le Celluloïd qui est utilisé uniquement au Japon.

Les plaques d’acétate et de celluloïd sont exclusives et uniques, on peut donc trouver des tailles

qui varient les unes des autres allant jusqu’à des plaques de 900 X 1800mm.

E T A P E 1

La Matière

Nous effectuons dans notre usine BACKSTAGE, la fabrication complète des lunettes en commençant par la découpe de l’acétate ou du celluloïd de la monture jusqu’au polissage (finition). KANEKO OPTICAL accorde une grande importance à la production en interne de ces produits contrairement à l'industrie des lunettes qui habituellement sous-traite. Ce faisant, nous avons réussi à améliorer la qualité de nos produits grâce à de nouvelles idées et des modifications qui sont générées au cours du processus de production.

En outre, notre établissement est équipé du 3D-CAD ce qui rend la modélisation en trois dimensions, possible, jamais matérialisée avant. Même si nous possédons la pointe des machines à BACKSTAGE, tous les processus de production ne sont pas effectués par nos machines.

La plupart des travaux de précision tels que la découpe du matériau et de la forme du verre dans la matière, la pose des plaquettes et la fixation des charnières sont fabriqués par des artisans qualifiés.

Grâce à la production en interne, nous pouvons nous concentrer sur la qualité du produit, et non pas sur la quantité contrairement à d'autres fabricants qui mettent l'accent sur la productivité.

P R O C E S S U S

Lors du démarrage de la production à "BACKSTAGE," nous sommes passés par de nombreux défis qui étaient au-delà de notre imagination. En effet, au-delà du plaisir de fabriquer soit même ses lunettes, il y a un vrai savoir-faire et grâce à nos artisans et à leurs précieux conseils, nous nous sommes perfectionnés. Un jour, un artisan a dit : « Un artisan n’est pas un artiste. Nous ne pouvons pas vivre en prenant trop de temps pour faire ce que nous aimons faire. Les lunettes ne sont pas une œuvre d'art, mais un produit ".

Actuellement, beaucoup de jeunes venant de tout le Japon, de Nagoya, Osaka et Kagoshima se sont réunis dans "BACKSTAGE". Ils ont tous une forte aspiration, détermination et conviction pour le travail artisanal. Nous avons été très touchés par leur passion et "BACKSTAGE" contribue grandement à soutenir ces artisans en herbe.

C O N C E P T

L U N E T T E S F A B R I Q U É E S A U J A P O N